昭和电工将使用废旧塑料生产低碳氨,致使二氧化碳排放量减少8成以上

具有第三方机构支持的环保性氨:

昭和电工株式会社近日宣布,其川崎工厂(神奈川县川崎市)已证明,与使用化石燃料氨相比,以废弃塑料为原料生产的“低碳氨”,能使制造过程中的二氧化碳等温室气体(GHG)减少80%以上。并且,该CO2排放量计算流程已被第三方机构(日本LCA推进机构:LCAF)认证符合ISO(世界标准化组织)标准。经证实,此低碳氨是目前日本唯一一家获得第三方机构支持且环保性能优异的氨。

为“塑料资源回收”与“脱碳化”做出贡献:

众所周知,氨有望用作燃烧时不排放二氧化碳的新时代燃料,以及氢能燃料的能量载体。然而,使用化石燃料的传统生产方法存在一个主要问题,即在生产过程中会排放大量的二氧化碳。

在这种情况下,昭和电工的低碳合成氨不仅以废塑料为原料,而且在制造过程中不使用化石燃料或化石燃料衍生能源,从而实现了“减少80%以上的二氧化碳排放量”。

全球唯一的气化化学回收厂:

1930年,昭和电工就开始生产合成氨作为化肥原料。自2003年起,公司一直致力于“塑料化学回收业务”(公司内称为“川崎塑料回收(KPR)”),即将废旧塑料回收成氨等化学原料。2015年,公司更是以KPR中使用的低碳氢为原料,而以此为基础的合成氨制作技术更是在世界上率先获得了Eco Mark认证,并被称为“ECOANN®”。

此次,经证实可减少80%以上CO2排放量的环保性能优异的氨,指的就是这种KPR衍生氨。

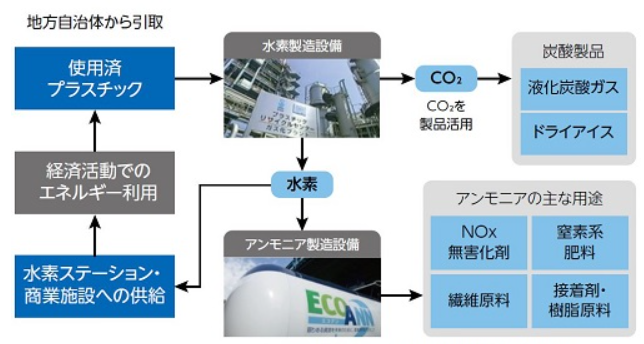

据称,KPR将家庭和企业作为废物排放的废旧塑料用作原料,在高温下气化并分解至分子水平以提取氢气和二氧化碳(气化化学回收)。由于运行时不使用化石燃料,其热交换率为100%。同时,这里提取的氢主要用作低碳氨“Ecoan®”的原料,而未排放到大气中的CO2则被公司用于生产干燥冰、碳酸饮料、医药品等,实现了资源循环利用。

目前已实现废旧塑料回收超过百万吨并获得想当认可:

据称,KPR的塑料回收能力约为每天200吨,每年约6万吨,到2022年1月为止,其总量已达到100万吨的水平。

也因此,该技术于2015年获得环境省“区域循环制氢及地域消费模式认证项目”,2016年获得“Ecomark Award”,2020年获得“日本全球环境奖”主席大奖,“经济产业省大臣奖”等。

免责声明:

・本网站所发布的内容是根据已经公开发表的信息翻译成中文的(其来源可咨询本网并查询)。新闻本身的内容并不意味着本网站赞同所表达观点,也不一定保证其准确性与可靠性。

・本网站上所刊载的文字、图片、音频与视频等版权内容均属于原权利所有者。未经本网站与原权利所有者同意,禁止私自复制与上传。

・本网站不对任何民事纠纷、行政诉讼或其他因不当复制或引用本网站内容而造成的损失负责。

・本网站上关于资本市场与上市公司的内容均不构成任何形式的投资建议,任何使用以上内容作为投资事项建议的风险均由用户与读者自行承担。

・本网站管理员保留禁止或酌情删除任何具有诽谤性、中伤性、宣传性,以及相关法律上或其他本网站政策禁止的评论的权利。

发表评论需阅读相关条款并注册成为会员。【注册】

已是会员,在此登录。【登录】